Ocelové písty motoru: Začínají vytlačovat hliníkové. V čem jsou lepší?

Není to tak dávno, co se písty spalovacích motorů vyráběly téměř výhradně z hliníkových slitin. V posledních letech se ale stále více začínají objevovat také písty z oceli. Proč tomu tak je?

Písty obecně patří k vysoce namáhaným částem spalovacích motorů. Kromě toho, že na ně působí obrovské tlaky, jsou současně vystaveny vysokým teplotám. Jde zejména o dno pístu, na které působí expanzní tlak plynů vznikající po zapálení směsi. Máme-li být konkrétní, pak písty musejí snášet teplotu až 2000 stupňů a zároveň expanzní tlaky přes 8 MPa v případě vznětových motorů. U zážehových agregátů je tlak působící na píst při expanzi o něco nižší. Dále musejí písty ve válci dobře těsnit, jinak by došlo ke ztrátě komprese na daném válci a tím i poklesu výkonu motoru. Na druhou stranu ale nesmějí být písty ve válci usazeny příliš „natěsno“. To by pak hrozilo jejich zadření, případně prasknutí, a to vinou tepelné roztažnosti, která je poněkud vyšší než roztažnost litinových válcových jednotek.

Hliník v tom není sám

I přes příchod ocelových pístů stále najdete u celé řady motorů hliníkové písty. Jejich název je však mírně zavádějící, neboť o čistý hliník v jejich případě samozřejmě nejde. Pravdou je, že tento lehký kov, vznikající z Bauxitu (hliník se v přírodě nevyskytuje), je v těchto pístech převládajícím materiálem. Kromě něj ale v hliníkových pístech najdete také měď, nikl, křemík a hořčík. Jde o takzvané legovací prvky, které výrazně vylepšují vlastnosti hliníku, aby lépe vyhověly požadavkům na motorové písty.

Písty ze slitiny hliníku dodnes převládají u zážehových motorů. Jejich předností je nízká hmotnost. Další dobrou vlastností je schopnost odvádět teplo (tepelná vodivost) a dále bývá jako výhoda uváděna relativně snadná výroba ve velkých počtech. Naprostá většina pístů používaných v zážehových motorech (ale také v dieselech) vzniká odléváním.

Pouze výkonné zážehové motory jsou osazeny kovanými písty. Ty daleko lépe snášejí značné expanzní tlaky, stejně jako lépe odolávají vysokým teplotám. Pokud použije výrobce odlévané písty místo kovaných u výkonného motoru, hrozí jejich prasknutí. Třeba majitelé motorů PSA 1.6 THP pro Citroën DS3 Racing (později pouze DS3 Racing) či VW 1.4 TSI Twincharger by mohli vyprávět… Právě u těchto motorů (verzí motorů) použil Citroën (respektive VW) odlévané písty místo mnohem vhodnějších kovaných.

Teď se nabízí otázka, proč se kované hliníkové písty nepoužívají u vznětových motorů? Vždyť dosahují vyšších expanzních tlaků než benzinové motory. Ve skutečnosti se u dieselů kované hliníkové písty vyskytují téměř výhradně u agregátů určených pro závody. A tedy pracující v extrémních podmínkách. Hlavním důvodem je skutečnost, že u kovaných hliníkových pístů je téměř nemožné (nebo minimálně velice obtížné) vytvořit v nich kanály pro chlazení olejem.

Zpočátku pro náklaďáky

Ocel místo hliníku? V případě pístů spalovacích motorů se tento materiál na úkor lehkého hliníku prosazuje stále častěji. Svoji premiéru si ocelové písty odbyly na vznětových motorech těžkých užitkových automobilů. Z nich se však postupně dostávají také do motorů osobních vozidel. Od roku 2011 je najdete třeba ve čtyřválci Renault Energy 1.6 dCi (R9M). Od letošního roku je používá také výrazně inovovaný agregát Honda 1.6 i-DTEC, který pohání třeba současný Civic.

Cestu ocelových pístů do vznětových motorů otevřela firma Mahle - s písty pojmenovanými Ferrotherm. Ty se skládají ze dvou částí, jež jsou spojeny pouze pístním čepem. Navíc každá část má ve válci jinou funkci. Jedna zajišťuje vedení pístu, druhá se stará o těsnost. Vzhledem ke složitosti a hmotnosti se však tento druh pístů nehodil pro vysokootáčkové vznětové motory osobních automobilů. Ještě před příchodem ocelových pístů Ferrotherm se nabízely písty, které byly sice hliníkové, avšak se zalitou ocelovou vložkou (domečkem), v níž byl uložen pístní čep.

Firma Mahle později vyvinula ocelové písty Monotherm, které jsou již jednodílné, navíc jejich hmotnost je v mnoha případech dokonce nižší než u hliníkových pístů, nabízených některými méně známými výrobci. Výhodou ocelových pístů je vysoká pevnost - při využití dostupných technologií vyšší než u hliníkových pístů. Fakt, že jsou celé písty ocelové, znamená také jednodušší výrobu, neboť není třeba do nich zalévat ocelovou drážku pro horní těsnící pístní kroužek (kroužky). Výhodu představuje také možnost vytvořit v nich značné množství olejových kanálů, čímž se podporuje chlazení zejména hlavy pístu (horní části). Pokud se navíc ocelové písty použijí v litinovém bloku, mají oba tyto materiály mnohem bližší hodnotu koeficientu teplotní roztažnosti, než by měl hliníkový píst v porovnání s litinovým blokem. Nebo jinak řečeno - ocelový píst a litinový blok se s teplotou roztahují „podobně“, zatímco hliníkový píst má tepelnou roztažnost výrazně vyšší než válce z litiny.

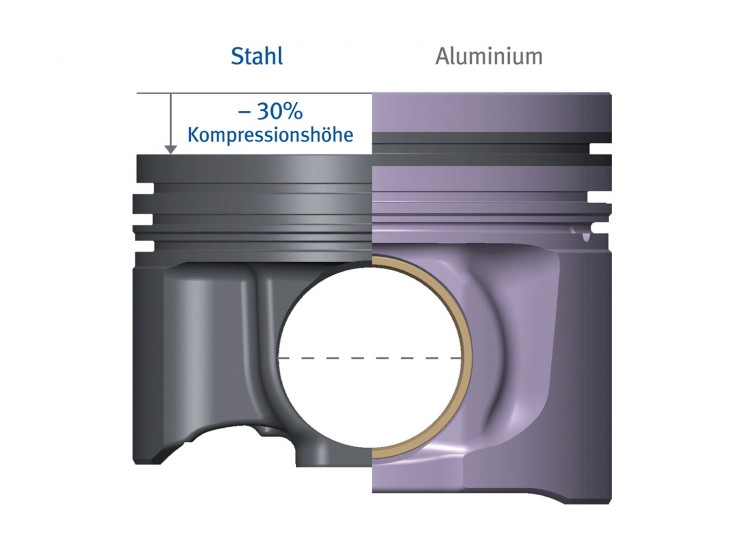

A nevýhody ocelových pístů? Především vyšší hmotnost v porovnání s hliníkovým obdobných rozměrů a provedení. Toto lze ale do jisté míry řešit zmenšením jejich výšky. Písty z oceli se také obtížněji obrábějí, neboť tvrdší materiál (ocel) vyžaduje také tvrdší materiály nožů obráběcích nástrojů. Poslední nevýhodou je užší spektrum využití. Zatímco hliníkové odlévané písty se používají s trochou nadsázky skoro všude, ocelové písty mají užší spektrum uplatnění.

I pro hliníkový blok

Zajímavé řešení využívající ocelové písty předvedl Mercedes-Benz u motoru 350 BlueTec (OM 642). Tento agregát původně používal hliníkové písty, které výrobce v průběhu produkce nahradil ocelovými. Nové ocelové písty jsou na první pohled výrazně nižší než původní z hliníkové slitiny. Oříškem ovšem byla jejich zástavba do bloku tohoto šestiválce. Jak známo, ten je hliníkový s pracovními plochami válců potaženými vrstvičkou nebo přesněji krystaly železa. Jde o technologii u Mercedesu známou jako Nanoslide. Aby toho nebylo málo, tak ocelové písty v motoru 350 BlueTEC nejsou odlévané, ale kované. Oproti stejně řešeným hliníkovým jsou tužší, proto bylo možné je zmenšit. Na výšku tak ocelové písty tohoto šestiválce měří pouhých 58,6 mm (oproti 71,6 mm, kterou vykazovaly předchozí hliníkové písty).

Použitím ocelových pístů se snížil jejich koeficient teplotní roztažnosti ve srovnání s hliníkovými. Ten je ve skutečnosti přibližně čtvrtinový, tudíž rozdíl je poměrně výrazný. Z toho důvodu bylo možné zmenšit vůli mezi stěnou válce a pístem, a to tak dalece, jak to umožnil první (těsnící) pístní kroužek. Tímto se následně podařilo omezit množství škodlivin ve výfukových plynech.

zdroj: auto.cz

Další články

Úrovně autonomních aut. Jaký je mezi nimi rozdíl? A která fáze je opravdu auto bez řidiče?

Rozhovor s Jozefem Kabaněm: Dejte mi tři čtyři roky, aby se moje práce u BMW projevila

Regenerace filtrů pevných částic: Jak jezdit, abychom neničili drahý filtr?

Nesmysl jménem stop-start: Věděli jste, že ničí autobaterie?

cruservis@cruservis.cz

cruservis@cruservis.cz